Uteliaisuus

Mikään ei ole niin tyhmää kuin valmistaa osa materiaalia poistamalla. Ensin käytetään energiaa ja materiaalia pulikan tekoon, sitten käytetään energiaa kun poistetaan pulikasta materiaalia muotoiltaessa tarvittava osa.

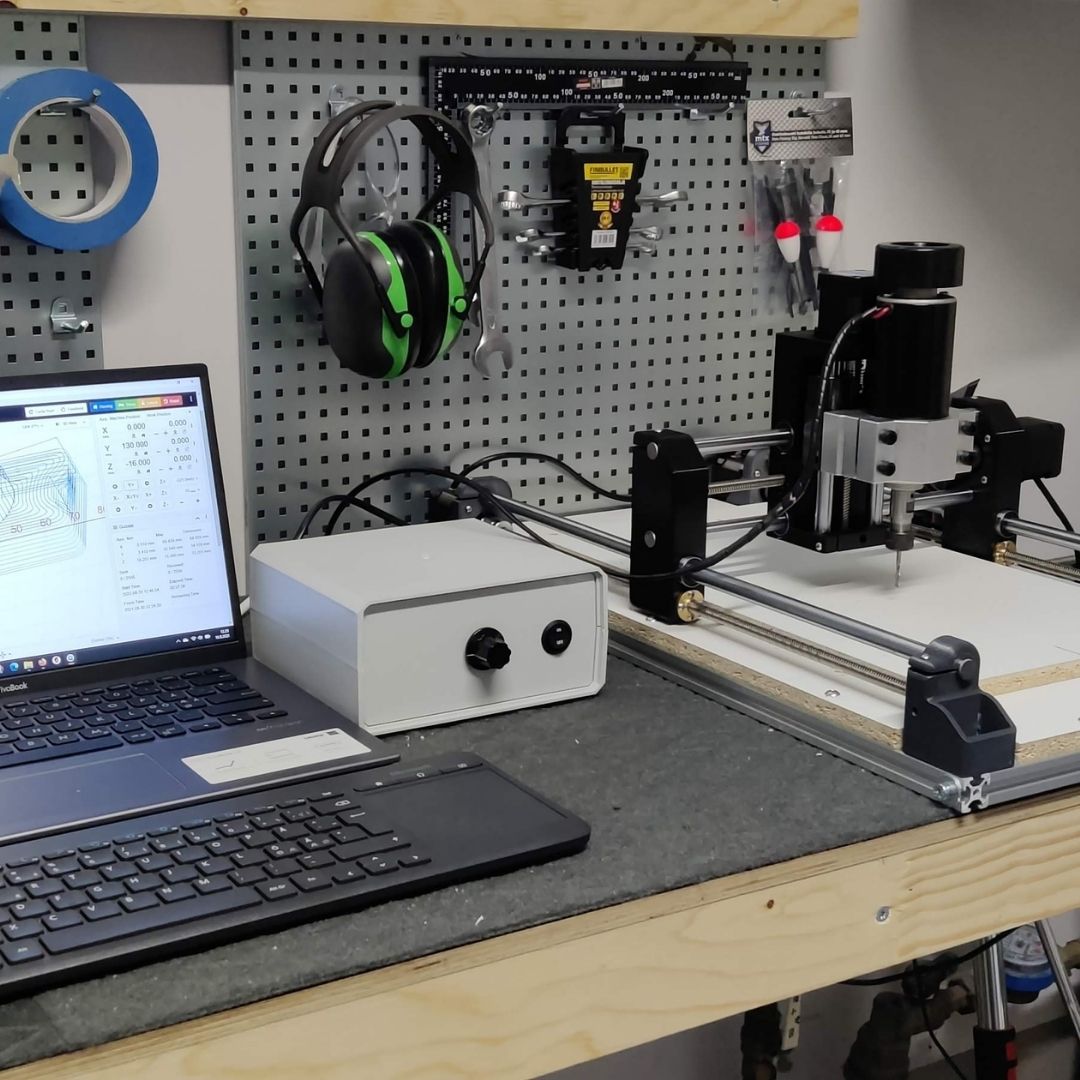

Kappaleen muovaus jyrsimällä on kiinnostanut allekirjoittanutta samalla tavalla kuin 3D tulostaminen, nyt hyödynsin 3D tulostamista ”edullisen” pienen tasojyrsimen valmistamiseen. Tulevaisuuden haaveena kun on hankkia isompi laitteisto ammattimaisempaan valmistukseen, mutta ennen kuin sen rahat tippuu taivaalta, niin harjoitellaan tällaisella räpsällä.

Tavoitteet

Ohjelmointi

Oppia perusteet Grbl-ohjauksesta ja G-koodin muodostuksesta jyrsimelle.

Valmistus

Pohtia voisiko jyrsintä olla valmistustapa omien tuotteiden kohdalla.

Materiaalit

Pääasialliset materiaalit puu, vaneri, akryyli ja alumiini.

3D tulostus

Tämän laitteen osista iso osa oli 3D tulostettavia ja melko haastaviakin tukirakenteiden vuoksi, tulostusparametreihin oli paneuduttava myös vaadittavan mekaanisen keston vuoksi.

Terät

Oppia perusterien käyttö ja niiden soveltuvuudet materiaaleille ja halutulle geometrialle.

Edullisuus

Kuten aina omissa projekteissa, niin laitteen valmistus mahdollisimman halvalla toteuttaen.

Tarvikkeet

Ostoslista

Varastossa oli Nema 17 askelmoottoreita, mutta jyrsinkäyttööön ja 1/36 asetukselle uskoin niiden olevan liian heppoisia, joten tilaukseen meni Stepperonnlinen 2,0A versiot.

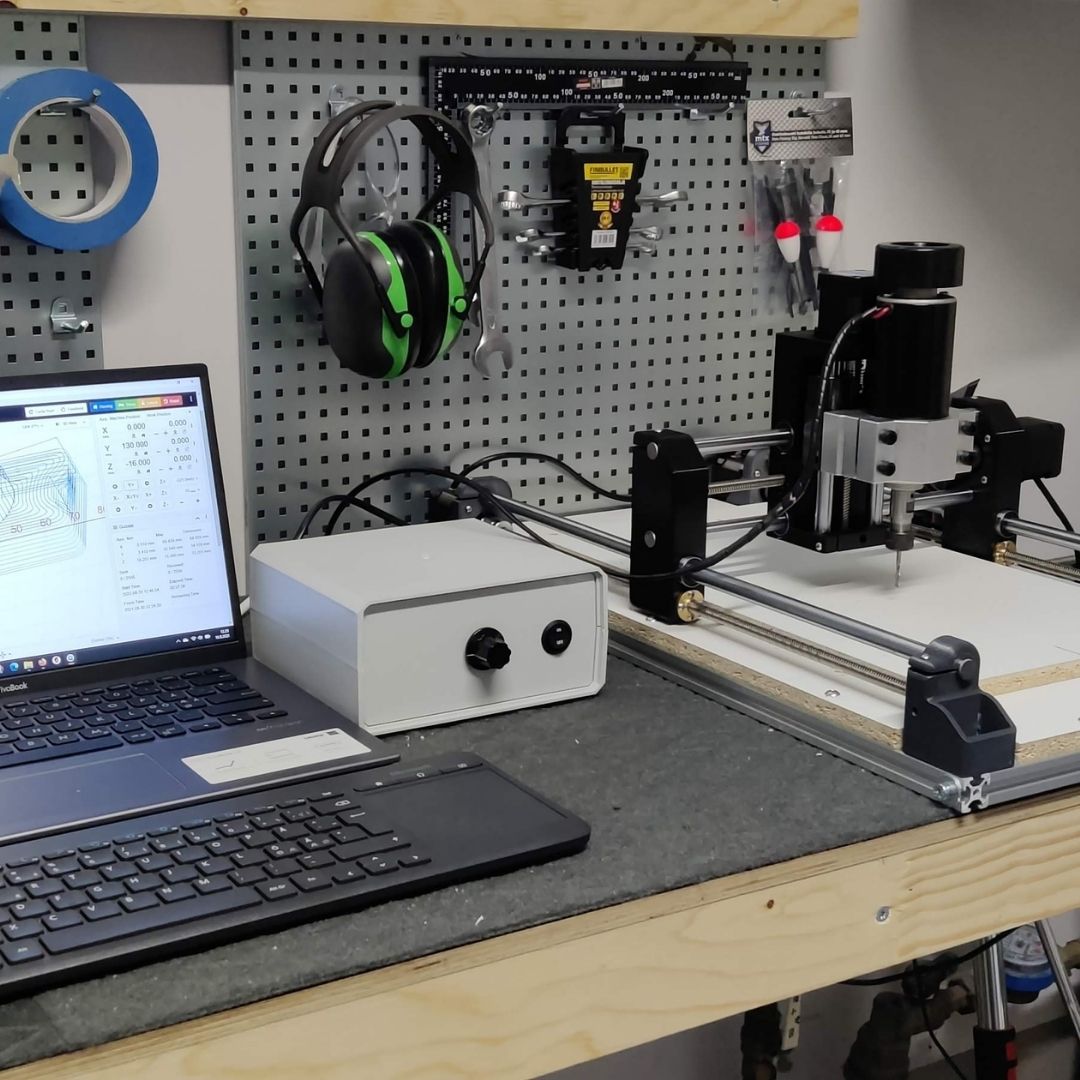

Runkoon tarvitsi V-slot 2020 alumiiniprofiilia, jotka tilasin valmiiksi pätkittynä mittoihin 6*300mm ja 2*600mm.

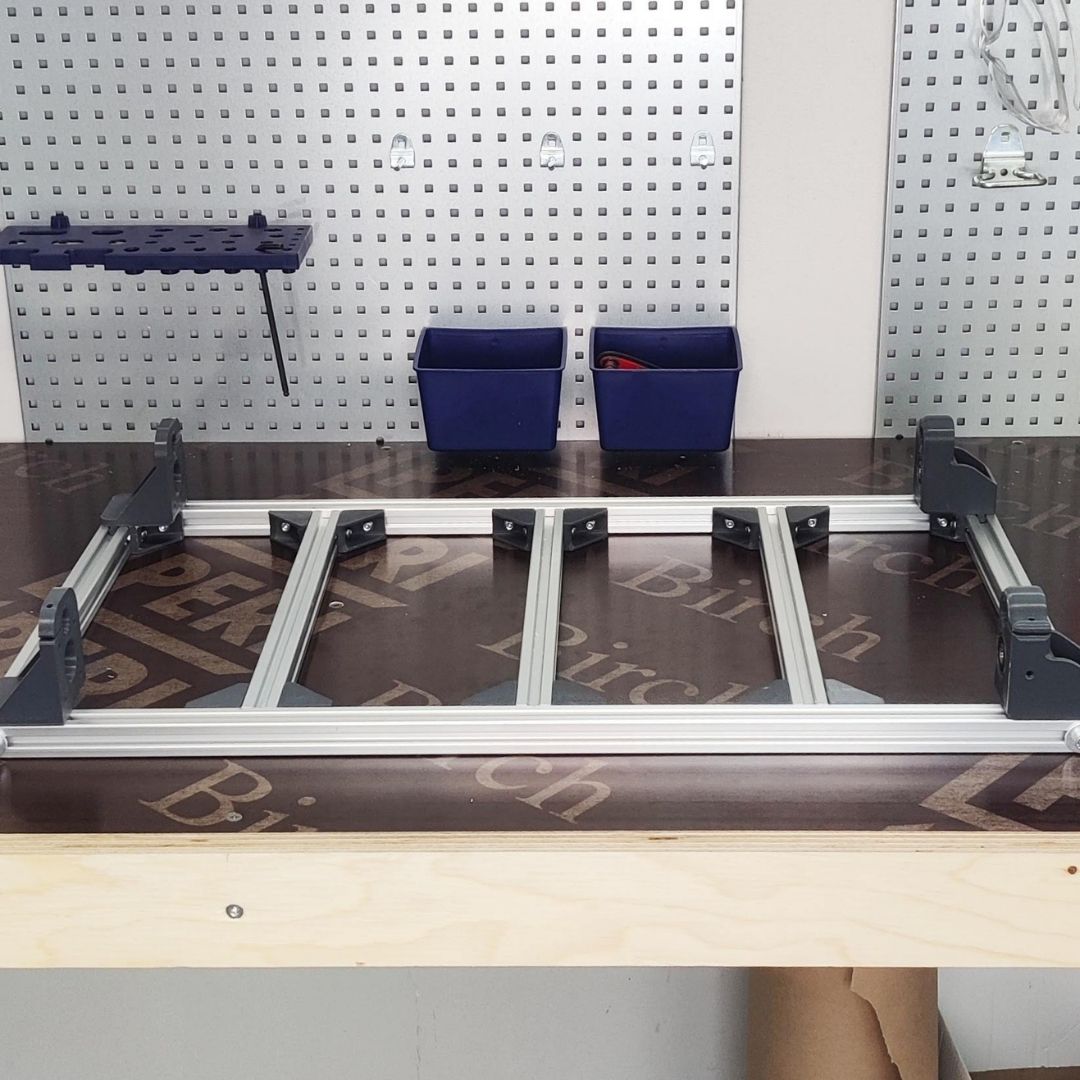

Askelmoottoreiden liikkeen välittää perus T8 nousutangot, näitä tilasin neljä pääosin määrämittaisina, X- ja Z-akselin katkaistiin yhdestä tangosta.

Lineaaritagot 12mm tilasin myös pääosin määrämittaisina, ainoastaan Z-akselin tangot piti lyhentää.

Lineaarilaakereita tarvitsi 10kpl, Z-akselille 2kpl, X-akselille 4kpl ja samoiten z-akselille 4kpl.

Kun MDF-levyä ei ollut helposti saatavilla, niin runkolevyn virkaa toimittaa perus mellu, jonka koloineen hain paikallisesta Ysikaluste yrityksestä.

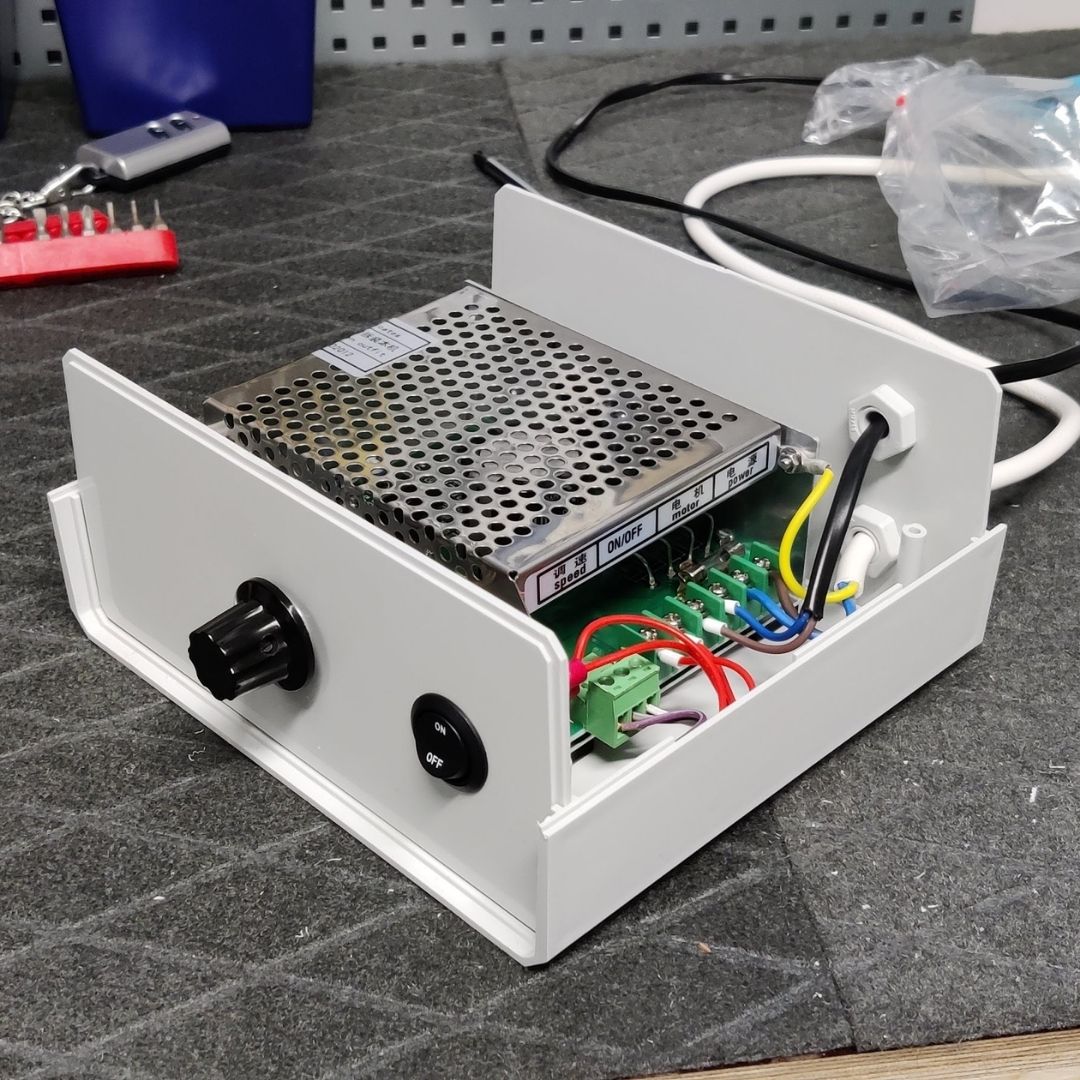

Jyrsimen terälle vauhtia antaa 500W jyrsinmoottori, kierrosalue 5 000-12 000rpm. Pakettiin kuului jyrsinmoottori, 1/8 istukka, virtalähde 230/110V ja potentiometri nopeudensäätöön.

M3 ja M5 vasaramuttereita, sekä pultteja.

1/8 (3,175mm) koossa tuli tilattua mm. Flat End Two Flute 3,175mm, Round End Two Flute 3,175mm, Flat End 1-3,175mm ja V-carve teriä.

Omasta varastosta

Näitä 8-bitin ihmeitä löytyi laatikon, jos osaisi koodata niin tällä laskentateholla on lähetetty ihminen kuuhunkin..

Tämän kun laittaa Arduinon selkään, niin sen jälkeen meillä on alusta Grbl-softalle ja G-koodi muuttuu liikkeeksi.

Jotta askelmoottori saa käskyä CNC shieldiltä, niin bitti muutetaan liikkeeksi näiden askelmoottorien ajureiden kautta.

Muutama kymmenen tuntia paloi aikaa ja melkein kilo muovia vaadittavien muoviosien tulostukseen.

Arduino CNC shield saa jännitteensä 3,0A 12VDC teholähteestä.

Olipa kerran

Aloitan nyt kertomalla miksi päädyin tähän Nikodem Bartnikin suunnittelemaan malliin, kun 3D tulostusta hyödyntäviä CNC laitteita on suunniteltu muitakin.

Päämääränä oli siis saada kasattua kustannustehokkaasti laite jolla voisin perehtyä jyrsintään ja oppia aiheesta. Tämän aparaatin kohdalla yksi isoimpia syitä oli Dremel 3000 käsikaivertimen hyödyntäminen jyrsimenä ja kun sellainen pyöri toimettomana hyllyssä, niin ajattelin säästäväni kun ei tarvitse hankkia erillistä jyrsinmoottoria. Varastoissa oli muutakin tarvittavaa kilhettä joita voisi tässä projektissa hyödyntää, no tämä oli vain ihanaa itsepetosta.

Koko leikki alkoi siis tutustumalla laiteen suunnittelijan YouTube videoihin aiheesta ja perehtymällä mitä kaikkea tarvitsee tilata, johtuen siitä ettei kauppalistan tuotteita löydy järkevällä hintaa Suomesta, niin vierailtiin useamman kerran Tullin sivuilla maksamassa alveja. Tässäkin kohtaa käytin useamman tunnin tutkimalla Suomen yrityksiä, mutta jälleen turhaan, yli nelinkertaiset hinnat ja olematon saatavuus riisuu ostohousut tehokkaasti.

Tilausten teon jälkeen sitten odoteltiin ja tulosteltiin. Tulostettavat osat aiheuttivat hieman pähkäilyä vaadittavien tulostusaikaisten tukirakenteiden ja muotoilunsa vuoksi. Monesti pohdin pitäisikö suunnitella osat itse uusiksi ilman filletejä, eli pyöristyksiä kulmissa. Sanon tämän rakkaudella, älä jumankauta käytä mallintaessasi kappaleita filletiä Z-suuntaan ellei siihen ole jokin hiton hyvä syy! Muoviosat joutuvat myös koville, joten mahdollisimman paljon menin 5-seinämällä, 0,24mm kerrosvahvuudella, sekä tulostuslämpö 225C° ilman jäähdytystä. Muovilaatuna käytin aivan perus PLA-muovia, jota voit tilata vaikka Sintoselta.

Diaesitys

Kokoonpano

Kuvia kokoonpanon eri vaiheista ja komponenteista.

Kokoonpano

Kokoonpano oli itsessään suoraviivaista koska tilasin mahdollisimman paljon määrämittaisina tuotteina, muutamat reiät profiileihin, kierteiden tekoa ja kiivasta kasausta. Osien istuvuus oli tiukka, joten harjoitin toimintaterapiaa vasaran kanssa ja hyödynsin myös liukuvoiteita laakereiden istutuksessa, mutta nuo lakerit taatusti pysyy. Homma onnistuu perustyökaluilla, ainoastaan yksi reissu Metkohuollon IKH myymälään josta piti koppaista mukaan 6mm kierretyökalut.

Kuitenkin kannattaa tehdä mielikuvaharjoittelua, koska joskus oikea kasausjärjestys on oleellinen, esimerkiksi runkolevyä ei kannata asentaa ennen Y-askelmoottoreita, jos haluaa askelmoottorit kaikilla pulteilla kiinni. Kannattaa myös muistaa, notta 110mm tarkoittaa 110mm ja jos laitat tilalle 120mm pitkän tangon, niin voi tulla ongelmia, mutta siitä selviää purkamalla.

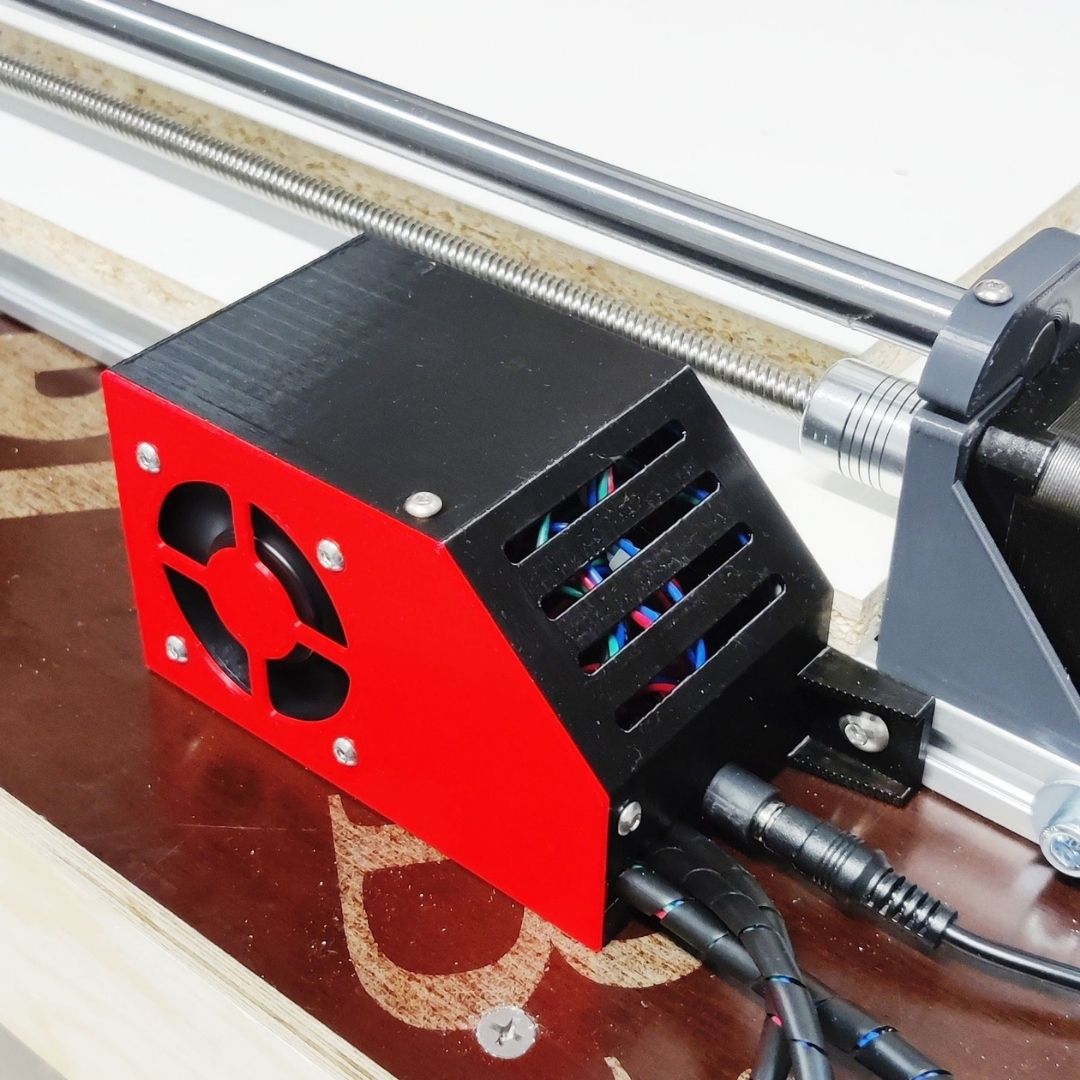

Jouduin suunnittelemaan uuden kotelon Arduinolle ja CNC shieldille, koska valmis malli ei miellyttänyt ja halusin elektroniikalle jäähdytyksen, jäähdytyksen virkaa hoitaa 50mm puhallin.

Alkuperäinen suunnitelma menikin sitten uusiksi kasauksen loppuvaiheessa. Alunperin ajattelin hyödyntää varastossani olleita Nema 17 askelmoottoreita, mutta epäilin niiden suorituskykyä ja päädyin tilaamaan Stepperonnlinen 2,0A versiot joka akselille, eli budjetti paisui 4 askelmoottorin verran, rahassa puhuttuna 54,00€.

Itse Dremelin hyödyntäminen taas potkaisi kasseille kun asensimme sen ensimmäistä kertaa paikalleen, sitä ei vain saanut istumaan suoraan ja jyrsinnässä pienikin vinous on persiistä. Sitten vain syöksyin eBayn maailmaan josta koppasin 69,00€ hintaisen 500W jyrsinkitin, nyt on vehkeet suorassa ja Dremel jatkaa pölyn keräämistä hyllyssä.

Diaesitys

Toiminta

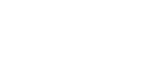

Kuvia aikaansaannoksista ja ohjelmistosta.

Jälkiviisaus

Laite olisi nyt toimintakunnossa ja jyrsintää on tullut harjoiteltua liimapuulevylle ja akryylille, voidaan siis tehdä pieni loppuyhteenveto.

Täyttääkö alkuperäisen tarkoituksen opettaa jyrsimistä käytännössä, kyllä. ja kuten myös 3D tulostus oppiminen ei lopu. Materiaalit, muodot ja terät tuovat kaikki mukanaan kertaantuen muutoksia nopeuksiin, työjärjestykseen, syöttöleveyksiin ja korkeuksiin, lastuun, jne…

Voiko laitteella tehdä mitän järkevää, kyllä. Puuhun ja vaneriin liittyvä työstö onnistuu hyvin ja mittatarkasti, yhden kokeilun perusteella jyrsimen nopeus riittää myös akryylille, akryyli on vain nuuka terävalinnalle, koska lastuamisen ja sulamisen ero on pieni.

Pitää nyt muistaa kyseisen laitteen olevan räpsykkä, muoviosat aiheutta resonansseja mutta olen silti yllättynyt toimivuudesta. Olisin varmasti saanut <300€ hintaan yhtä pätevän valmislaitteen, mutta nyt ongelmien syy-yhteys avautuu paremmin ja onhan se nyt sentää jyrsin mallia #madeinpieksämäki.

Mitä muutoksille laitteessa olisi tarve?

- Askelmoottoreiden ja nousutankojen liitoskappale jäykemmäksi resonoinnin vähentämiseksi.

- Nykyisellään työleveys X-suuntaan on vain 160mm, joten +140mm leveyttä olisi vielä rakenteen jäykkyyden säilyttäen mahdollista.

- Alla mainitun Z-korkeuden vuoksi 12mm melamiinit runkolevynä ja hukkalevynä on liian paksuja. 9mm MDF-levyllä saisi työkorkeutta +6mm.

- Z-työkorkeus saisi olla suurempi, nyt käytännön kappaleen maksimikorkeus on 20mm, koska jyrsittäessä pitää olla nostokorkeudet ja suojakorkeudet mielellään +5mm kappaleen päälle.

- Rajakytkimet X- ja Y-suuntaan.